Nov 23, 2019 Seitenansicht:3112

Der Preis für Lithiumbatterien besteht hauptsächlich aus Zellen, Schutzplatte und Hülle. Der Stromverbrauch und der Strom von Elektrogeräten, die Materialauswahl des Batterieanschlusses (herkömmliche Nickelplatte, Nickelformung, Kupfer-Nickel-Verbundplatte, Jumper usw.) wirken sich auf die Kosten aus. Verschiedene Anschlüsse (wie der Luftfahrtstecker von zehn bis tausend Yuan) können sich ebenfalls auf die Kosten auswirken, und unterschiedliche PACK-Prozesse wirken sich ebenfalls aus.

Die Auswahl von Zellen aus verschiedenen Materialsystemen wirkt sich auf den Preis der Lithiumbatterie aus. Je nach Anodenmaterial von Lithium-Ionen-Batterien gibt es Lithium-Mangan (3,6 V), Lithium-Kobalt-Oxide (3,7 V / 3,8 V), NCM (allgemein bekannt als ternäre Batterie, 3,6 V), Lithium-Eisenphosphat (3,2 V). , Lithiumtitanat (2,3 V / 2,4 V) und ein anderes Materialsystem von Batterien. Die Batterien mit unterschiedlichem Materialsystem haben unterschiedliche Spannungsplattformen, Sicherheitskoeffizienten, Recyclingzeiten, Energiedichteverhältnisse, Temperaturen usw.

Batterien verschiedener Marken haben unterschiedliche Preise. Der Gesamtpreisgradient kann unterteilt werden in: Spezialbatterien (einschließlich Super-Niedrigtemperatur, Super-Hochtemperatur, Super-Hochrate, abnormale), japanische Marke (Panasonic, Sanyo, Sony), Marke Südkorea (Samsung, LG), Inlandsmarke (Die chinesische Marke ist in eine Premiummarke (Lishen, Bick, BYD, ATL), die Marke der zweiten Stufe, unterteilt oder kann sogar der Marke der fünften Stufe, der Marke der sechsten Stufe, zugeordnet werden.) Batterien mit demselben Materialsystem, aber unterschiedlichen Marken haben unterschiedliche Preise. Die Qualität der Batterien jeder Marke nach der Entwicklung des Marketings (Sicherheit, Konsistenz und Stabilität) ist grundsätzlich proportional zum Preis.

Das PCM-Design kann in grundlegenden Schutz, Kommunikation und BMS unterteilt werden.

Grundschutz: Der Grundschutz umfasst Überladung, Überentladung, Überstrom und Kurzschlussschutz. Es kann je nach Produktanforderung einen Übertemperaturschutz bieten.

Kommunikation: Das Kommunikationsprotokoll kann in I2C, RS485, RS232, CANBUS, HDQ, SMBUS usw. sowie in eine einfache Leistungsanzeige unterteilt werden, die über die LED des Leistungsmessers angezeigt werden kann.

Der Hauptzweck des Batteriemanagementsystems besteht darin, jede Batterieeinheit intelligent zu verwalten und zu warten, das Überladen und Entladen der Batterie zu verhindern, die Batterielebensdauer zu verlängern und den Zustand der Batterie zu überwachen. Zu den Hauptfunktionen gehören: Echtzeitüberwachung der physikalischen Parameter der Batterie, Schätzung des Batteriezustands, Online-Diagnose und Frühwarnung, Steuerung von Ladung, Entladung und Vorladung, ausgewogenes Management und Wärmemanagement usw. Das Sekundärsystem wird hauptsächlich in Elektrofahrzeugen verwendet Batterien.

Das Design des Lithium-Batteriegehäuses kann unterteilt werden in: PVC-Heißsiegel, Kunststoff und Metall.

PVC-Heißsiegelung: Der spezifische Typ des für das Batteriepack verwendeten Außengehäuses hängt hauptsächlich von den spezifischen Anforderungen des Kunden ab. Das PVC-Heißsiegelpaket ist im Allgemeinen für kleine Mengen von Batterien mit relativ geringem Gewicht (≤ 2 kg) anwendbar. Wenn der Akku jedoch ein Gesamtgewicht von ≥ 1 kg aufweist, muss zwischen den Batterien eine feste Halterung angebracht und nach dem Schutz der Glasfaserplatte eine PVC-Heißsiegelung verwendet werden.

Kunststoff: Unterschiedliche Akkus benötigen nach Abschluss des Designs eine offene Form, und die Formgebühr ist hoch. Die Verwendung eines Handmodells für die Probenahme, wenn die Produktform zu Beginn der Entwicklung nicht fertiggestellt wurde (die Materialfestigkeit der Handform ist schlechter als die der offenen Form), stellt unterschiedliche Anforderungen an das Material und den Prozess der Schale (insbesondere bei Drei-Proofing) und wirkt sich auch auf die Kosten aus.

Metall: Die Metallschale ist die gleiche wie die Kunststoffschale. Wenn das Produkt nicht fertiggestellt ist oder weniger Mengen benötigt werden, wird empfohlen, eine Blechprobe zu verwenden, damit die Probenlieferzeit kurz ist, und eine große Charge wird auch für offene Formen empfohlen. Wenn die Metallhülle die Anforderungen an die Wasserdichtigkeit erfüllt, wirkt sich dies auch stark auf die Kosten aus, und die Anforderungen an Metallschalen für spezielle Materialien (wie Titanlegierungen usw.) haben höhere Kosten.

Die Kosten für Lithiumbatterien setzen sich hauptsächlich aus Batteriezellen, PCM und Bauteilen zusammen. Darüber hinaus sollten die PACK-Kosten, die Alterungskosten und die Verwaltungskosten berücksichtigt werden. Aufgrund der technischen Schwierigkeiten des Produkts wirken sich die Kaufmenge und die unterschiedlichen Anforderungen an die Fehlerrate stark auf die Preise für Lithiumbatterien aus.

Die Perspektive der Lithiumbatteriezusammensetzung umfasst hauptsächlich Anodenmaterial, Kathodenmaterial, Elektrolyt und Separator. Im Allgemeinen machen Anodenmaterialien 40% bis 46% der Gesamtkosten der Lithiumbatterie aus, was der wichtigste Teil in der Industriekette der Lithiumbatterie ist. Die Kosten für jede Komponente sind in der folgenden Tabelle aufgeführt.

| Zusammensetzung der Lithiumbatteriekosten | Zusammensetzung der Lithiumbatteriekosten |

| Anodenmaterial | 40% -46% |

| Kathodenmaterial | 5% -15% |

| Elektrolyt | 5% -11% |

| Separator | 10% -14% |

| Sonstiges (Verpackungsmaterial) | 18% -36% |

In Bezug auf die technischen Schwierigkeiten des Produkts weisen Separator, Anodenmaterial und Elektrolyt bestimmte technische Barrieren auf, während das Kathodenmaterial relativ einfach ist und sich die Zufuhr schnell ausdehnt.

Gegenwärtig umfasst der Haupttechnologierout von Anodenmaterialien lithiumkobaltoxid, lithiummanganoxid, NCM (allgemein als ternäres Material bekannt) und Lithiumeisenphosphat. Die wichtigsten neuen Energiefahrzeugmodelle verwenden in der Regel ternäre Materialien und Lithiumeisenphosphatmaterialien.

Wenn das Batterie-PACK ein menschlicher Körper war, war das Modul das "Herz", das die Energie speicherte und freisetzte, die das Auto antreibt. Das Lithiumbatteriemodul besteht aus mehreren bis Hunderten von Batteriezellen parallel und in Reihe. Zusätzlich zum Mechanismusdesign können das Batteriemanagementsystem und das Wärmemanagementsystem ein vollständiges Lithiumbatterie-Paketsystem bilden.

Das strukturelle System besteht hauptsächlich aus der oberen Abdeckung, dem Tablett, verschiedenen Metallstützen, Endplatten und Schrauben des Batterie-PACK, die als "Skelett" des Batterie-PACK angesehen werden können und die Rolle der Unterstützung und der Beständigkeit gegen mechanischen Schlag spielen , mechanische Vibration und Umweltschutz (wasserdicht und staubdicht).

Das elektrische System besteht hauptsächlich aus einem Hochspannungsbrücken- oder Hochspannungskabelbaum, einem Niederspannungskabelbaum und einem Relais. Der Hochspannungskabelbaum kann als "arterielles Blutgefäß" des Batterie-PACK angesehen werden, das kontinuierlich die Energie vom Herzen des Leistungsbatteriesystems an die erforderlichen Komponenten liefert, während der Niederspannungskabelbaum als das angesehen werden kann "Neuronales Netzwerk" des Batterie-PACK, das Erkennungs- und Steuersignale in Echtzeit überträgt.

Es gibt vier Haupttypen von Wärmemanagementsystemen: Luftkühlung, Wasserkühlung, Flüssigkeitskühlung, Phasenwechselmaterialien. Nehmen wir als Beispiel ein Wasserkühlsystem. Das Wärmemanagementsystem besteht hauptsächlich aus einer Kühlplatte, einer Kühlwasserleitung, einem Wärmedämmkissen und einem Wärmeleitkissen. Das Wärmemanagementsystem entspricht der Installation einer Klimaanlage im Batteriepack.

Einige Leute fragen sich vielleicht, warum Batterien ein Wärmemanagementsystem benötigen. Tatsächlich ist der Prozess des Ladens und Entladens ein Prozess der chemischen Reaktion. Durch die chemische Reaktion wird viel Wärme freigesetzt, die abgeführt werden muss, um die Batterie in einem angemessenen Betriebstemperaturbereich zu halten und die Lebensdauer und Zuverlässigkeit der Batterie zu verbessern.

BMS: Das Batteriemanagementsystem ist das Gehirn der Batterie. Es besteht hauptsächlich aus CMU und BMU.

CMU: Die Zellenüberwachungseinheit ist für die Messung von Batteriespannung, Strom, Temperatur und anderen Parametern sowie für Ausgleichsfunktionen verantwortlich. Wenn diese Daten von der CMU gemessen werden, werden sie über das oben erwähnte "neuronale Netzwerk" der Batterie an die BMU übertragen.

BMU: Batteriemanagementeinheit

Es ist verantwortlich für die Auswertung der von der CMU übertragenen Daten, den Schutz der Batterie bei abnormalen Daten, die Aufforderung zur Reduzierung des Stroms oder die Unterbrechung der Lade- und Entladekanäle, um zu vermeiden, dass die zulässigen Bedingungen der Batterie überschritten werden, sowie die Verwaltung die Batteriekapazität und Temperatur. Bestimmen Sie gemäß der zuvor entworfenen Steuerungsstrategie die Parameter und den Status der Warnung und senden Sie die Warnung an die Fahrzeugsteuerung und schließlich an den Fahrer.

| Komponenten der Elektrofahrzeugbatterie | Kosten (Yuan) | Kostenanteil |

| Li-Ionen-Batteriezellen | 11550 | 50% |

| Marge und Garantie | 3003 | 13% |

| Batteriemanagementsystem (BMS) | 1848 | 8% |

| Pack Gemeinkosten, Abschreibungen und Arbeitskräfte | 1617 | 7% |

| Leistungselektronik | 1386 | 6% |

| Interne Zellunterstützung | 1155 | 5% |

| Kabel, Kabelbäume, Steckverbinder und Verbindungen | 1155 | 5% |

| Gehäuse | 924 | 4% |

| Temperaturregelung (Druckluft) | 462 | 2% |

| Gesamtkosten | 23100 | 100% |

Angesichts der Ausweitung des industriellen Maßstabs und der Verbesserung der Technologie sinken die Gesamtkosten für Lithiumbatterien weiter. Dies ist der allgemeine Trend. Nach den Daten der letzten zehn Jahre sinken auch die Kosten für Lithiumbatterien. Mit der Intensivierung der Wettbewerbsfähigkeit der Industrie konzentrierten sich die Unternehmen für Lithiumbatterien auch auf die Modernisierung der Technologie, Forschung und Entwicklung, Produktion und den Verkauf von Produkten mit besserer Qualität im Einklang mit der künftigen Nachfrage nach Marktversorgung und Förderung der Modernisierung der Industrietechnologie.

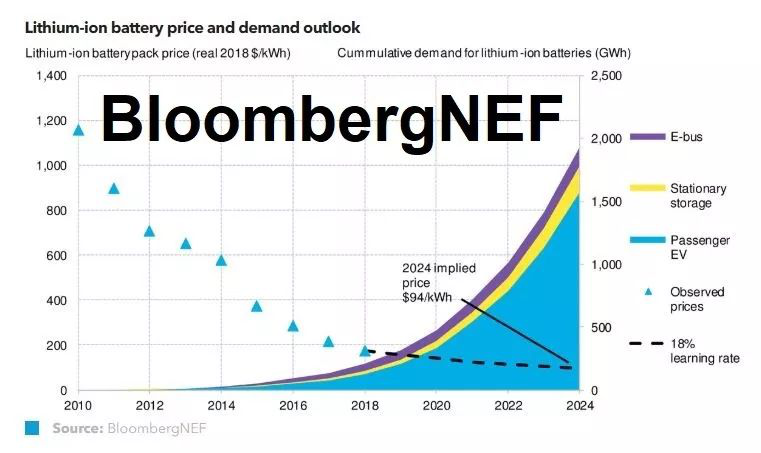

Der reale Preis für Lithium-Ionen-Batterien ist seit 2010 um 85% gesunken. Diese Kostenreduzierung ist auf die wirtschaftlichen Vorteile und die Verwendung neuer Anodenmaterialien mit hoher Energiedichte bei der Herstellung von Lithium-Ionen-Batterien im Maßstab zurückzuführen.

Basierend auf den gesammelten Daten berechnet BloombergNEF, dass die Herstellung von Lithium-Ionen-Batterien eine Lernrate von 18% aufweist. Dies bedeutet, dass jedes Mal, wenn sich die kumulierte Produktion von Lithium-Ionen-Batterien verdoppelt, der Preis um 18% sinkt.

Bei dieser Rate wird der Lithium-Ionen-Akku bis 2024 weniger als 100 USD pro kWh kosten.

Um den Preis auf das oben genannte Niveau zu senken, muss die Lithium-Ionen-Batterieindustrie weiterhin Anoden- und Kathodenmaterialien mit hoher Energiedichte verwenden und die Kosten für Batterierohstoffe senken. Gleichzeitig sparen neue Fertigungstechnologien Energie, Rohstoffe und Platz.

Lithium-Ionen-Batteriekosten pro kWh

Hinterlass eine Nachricht

Hinterlass eine Nachricht

Wir melden uns bald bei Ihnen